摘要:本文分析了孔板流量計的結(jié)構(gòu),其工作原理屬差壓流量計范疇,從仿真角度對孔板流量計進行瞬態(tài)分析,得出“壓差-流量點”、“壓差開方根-流量點"的擬合方程,流量值x;與壓差開方根yi的線性關(guān)系;隨著流量的逐漸增大,壓差差值呈增大的趨勢.且流體介質(zhì)的分子量越大,k系數(shù)越小;相較于對稱偏離,偏離程度的大小對h系數(shù)的影響不穩(wěn)定,呈先增大后減小、再增大波浪線上升的趨勢,沒有嚴格的規(guī)律而言。

0引言

孔板流量計是根據(jù)伯努利公式,利用流體在流動過程中遵守能量守恒定律,即動能和靜壓能之和不變,以流體通過節(jié)流作用的孔板時產(chǎn)生壓差的原理而進行測量,廣泛應(yīng)用于石油、化工、冶金、電力、供熱供水等領(lǐng)域的過程控制和測量。”

目前,CFD仿真手段是比較熱門的方法,廣泛應(yīng)用于產(chǎn)品設(shè)計、優(yōu)化參數(shù)。采用solidworks軟件建立DN150標準孔板流量計幾何模型,基于CFD軟件對此狀態(tài)下孔板流量計內(nèi)部流場進行數(shù)值模擬分析;等應(yīng)用FLUENT流體仿真軟件,對空氣經(jīng)過孔板前后的壓力和速度進行仿真研究;'應(yīng)用計算流體力學軟件,對不同結(jié)構(gòu)參數(shù)的孔板流量計進行數(shù)值模擬;運用CFD方法,在Fluent軟件中采用標準k-e模型和離散相模型對孔板內(nèi)濕天然氣流動進行模擬,將模擬結(jié)果與NEL實驗數(shù)據(jù)進行驗證;(5]趙奇等以計算流體力學(CFD)為工具,模擬了標準孔板流量計與一類兩通道非標準孔板流量計的內(nèi)部流場;[6]李過房自主開發(fā)了孔板流星計流場的數(shù)值模擬軟件,詳細分析軟件收斂的條件,并給出了在層流和湍流條件下流出系數(shù)的計算結(jié)果;采用計算流體力學(CFD)模擬方法對孔板流動進行了較準確的預測;等采用CFD模擬方法,確定了單相非牛頓流體的流量系數(shù)與雷諾數(shù)(比0.4.0.6和0.8)的關(guān)系,并對不同濃度的非牛頓流體的流量系數(shù)進行了分析。

此外,孔板流量計作為差壓流量計范疇,流經(jīng)孔板的流量與節(jié)流件前后壓差開方根成一定的線性關(guān)系,存在h系數(shù),但很少有人對k系數(shù)的影響因子進行分析,本文將從以下幾個方面去探討不同楔角大小、不同流體介,質(zhì)不同偏離情況對壓差及k系數(shù)的影響,為在實際檢測、使用及產(chǎn)品設(shè)計等領(lǐng)域提供參考。

1孔板流量計結(jié)構(gòu)與工作原理

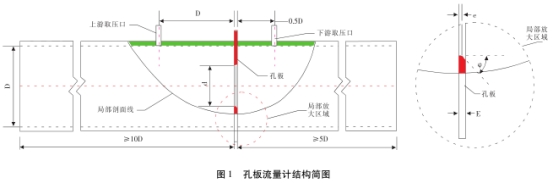

1.1孔板流量計結(jié)構(gòu)

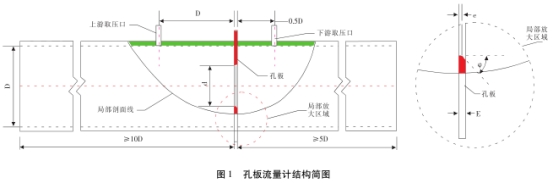

孔板流量計屬于差壓流量計范疇,作為一個節(jié)流件,使上下游產(chǎn)生壓力差,主要分為標準孔板和非標準孔板(錐形人口孔板、1/4圓孔板、偏心孔板、圓缺孔板、多孔孔板等)。其結(jié)構(gòu)簡單,如圖1所示:D為管道內(nèi)徑,d為孔板內(nèi)徑,E為孔板厚度,e為節(jié)流孔厚度。其中d≥12.5mm,出口楔角φ在30°~60°之間,e在(0.005~0.02)D之間,E在e~0.05D之間。

1.2工作原理

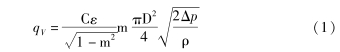

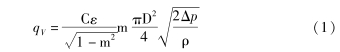

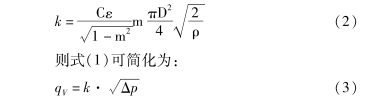

孔板流量計工作時,是將孔板與多參數(shù)差壓變送器(或差壓變送器、溫度變送器及壓力變送器)配套組成的差壓流量裝置,可測量氣體、蒸汽、液體等介質(zhì)的流量,孔板流量計的流量公式為:

式中:qv---流過孔板流量計的體積流量,m³/h;

C---流出系數(shù),通過標準流量實驗裝置檢定.得到;

ε---膨脹系數(shù),當被測介質(zhì)為液體時,ε=1可忽略,當被測介質(zhì)為氣體時,因介質(zhì)可壓縮,ε為小于1的數(shù)值,需要經(jīng)過研究方能得到;

m---流通截面與管道截面之比,僅與孔板流量計相關(guān)幾何參數(shù)有關(guān);

D--管道內(nèi)徑,m;

△p---孔板節(jié)流件前后產(chǎn)生的差壓,由差壓變送器測量得到,Pa;

ρ---被測流體密度,kg/m³。

因此C、ε、m、D、ρ為常數(shù),設(shè):

由式(3)可知,流過孔板流量計的體積流量與節(jié)流件前后壓差的開方根呈線性關(guān)系,且經(jīng)過原點。

2仿真理論與試驗方案設(shè)計

2.1模型建立

本文三維模型建立由SolidWorks2020完成,根據(jù)上文1.1中有關(guān)要求,初步設(shè)計:D=200mm、d=100mm.E=8mm、e=4mm、φ=45°建立數(shù)學模型。

2.2仿真理論分析[2]

計算流體動力學基本思想是把原來在時間域及空間域上連續(xù)的物理量的場(速度場、壓力場等),用一系列有限個離散點上的變量值的集合來代替,通過一定的原則和方式建立起關(guān)于這些離散點上場變量之間關(guān)系的代數(shù)方程組,然后求解方程組獲得場變量的近似值。

2.3試驗思路

通過仿真分析:一是研究流體介質(zhì)在管道內(nèi)的流動狀態(tài),根據(jù)2.1相關(guān)參數(shù)建立模型,滿足“前十后五”直管段要求,進行瞬時動態(tài)分析,研究壓力、流速的分布及變化規(guī)律;二是研究不同楔角φ對k系數(shù)及節(jié)流件前后壓差的影響,分別取ψ為30°、40°、45°、50°,60°條件下k系數(shù)的變化規(guī)律;三是研究不同流體介質(zhì)對h系數(shù)的影響,分別取流體介質(zhì)為空氣、水、天然氣等對k系數(shù)的影響;四是根據(jù)上下游管道夾持孔板形成偏心狀態(tài),研究孔板對中性對h系數(shù)的影響等。

3仿真分析

3.1瞬態(tài)分析

根據(jù)2.1參數(shù)設(shè)計,建立模型;分析類型選擇內(nèi)部,排出內(nèi)部不具備流動條件的腔,物理特征選擇瞬態(tài)分析,分析總時間設(shè)定為2s,輸出時間步長設(shè)定為0.02s;進行瞬態(tài)分析選擇流體介質(zhì)為空氣,入口流量分別選取5m³/h、10m³/h、15m³/h.20m³/h、25m³/h、30m³/h、40m³/h.50m³/h、100m³/h、150m³/h、200m³/h、250m³/h、300m³/h、400m³/h、500m³/h、1000m³/h等16個流量點;如圖2所示,上、下游取壓口壓差隨著人口流量的增大呈增大趨勢;設(shè)x為各流量點.單位為m³/h,yw為各流量點對應(yīng)的上/下游取壓口壓差值、單位為Pa,y為xix0.5、單位為Pa0.5。

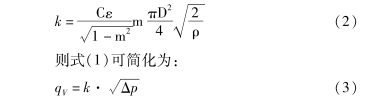

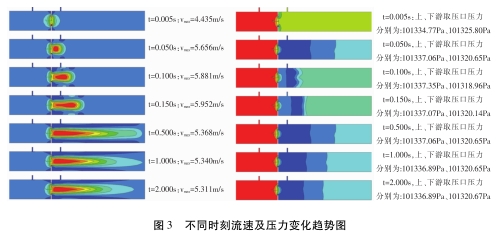

瞬態(tài)分析如圖3所示,以了解孔板流量計在進行工作時,介質(zhì)的流動狀態(tài)及壓力、速度實時分別情況。設(shè)定進口流量為100m³/h,出口壓力條件為標準大氣壓、溫度為20℃;孔板流量計的結(jié)構(gòu)設(shè)計造成氣流通道變窄(管道突然變徑),氣流進入管道短時間(0.005s)內(nèi)上游取壓口壓力突然增大,空氣流動加劇,下游管道壓力突然間變小形成負壓區(qū),但壓力分布不明顯,僅在孔板口周圍形成不同壓力分層;下游管道壓力出現(xiàn)明顯分層、且逐漸趨于穩(wěn)定。

根據(jù)仿真數(shù)據(jù)得出“壓差-流量點”、“壓差開方根-流量點”的擬合方程,分別為:

Yoi=0.0017xi2-0.0197xi+0.6342,R2=1

yi=0.0409xi-0.065,R2=1

由于孔板流量計工作原理屬差壓流量計范疇,流量值xi與壓差開方根yi存在線性關(guān)系,通過變形可得:

xi=24.46yi+1.5926,R2=1

則通過自定義設(shè)置截距為0,xi=24.533yi,即系數(shù)k=24.533。

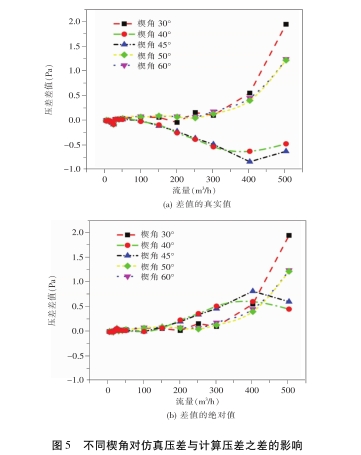

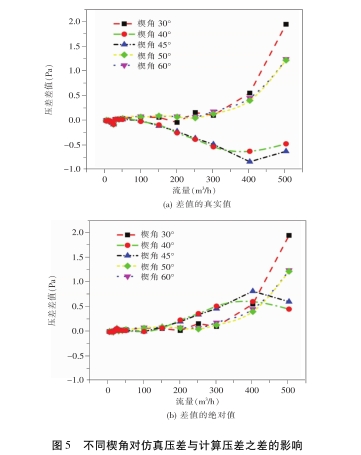

3.2不同楔角φ對h系數(shù)、壓差差值的影響

根據(jù)2.1參數(shù)設(shè)計,建立模型,其他條件不變,只改變楔角的大小,分別取φ為30°、40°.45°、50°、60°條件下k系數(shù)的變化規(guī)律;仿真流程如3.1所述。得到結(jié)果如圖4所示,不同楔角下,“壓差開方根-流量點”均呈理想線性關(guān)系(R2=1),圖像幾乎是重合的,說明楔角對h系數(shù)影響較小;線性關(guān)系分別為:

xi=24.458yi+1.5721

xi=24.569yi+1.6285

xi=24.46yi+1.5926

xi=24.21yi+1.3936

xi=24.186yi+1.7416

令截距均為零,則楔角30°、40°、45°、.50°.60°對應(yīng)的系數(shù)k分別為:24.53、24.645、24.533、24.274、24.265。

通過計算,不同楔角條件下,仿真壓差與計算壓差基本一致,如圖5所示,

不難發(fā)現(xiàn):整體來看,不論楔角是哪一種情況,在50m³/h以內(nèi)的流量下,差值基本--致,且均接近于0;隨著流量的逐漸增大,壓差差值呈增大的趨勢;楔角40°和楔角45°條件下,差值變化趨勢基本致,且偏離方向一致;楔角50°與楔角60°條件下,差值基本重合,且偏離方向一致;楔角30°對差值的影響最大,在流量為500m³/h時,達到最大值1.94Pa。流量400m³/h是差值的“拐點”,當楔角為40°、45°時,差值最大,之后差值開始降低;當楔角為30°、50°、60°時,差值開始突然變大。

3.3不同流體介質(zhì)對h系數(shù)的影響

為了研究不同介質(zhì)對k系數(shù)的影響,本文選擇氣態(tài)水、空氣、甲烷等三種氣體作為流體介質(zhì)進行單因素試驗仿真,取楔角為45°等其他參數(shù)因素不變進行仿真,結(jié)果如圖6所示;三種不同介質(zhì)條件下,壓差與流量的關(guān)系分別為:

由于孔板流量計工作原理屬差壓流量計范疇,流量值xi與壓差開方根yi存在線性關(guān)系,根據(jù)3.1分析,氣態(tài)水、空氣、甲烷等三種氣體作為流體介質(zhì)對應(yīng)的系數(shù)h:分別為31.407、24.533.33.304;綜上所述,流體介質(zhì)不同,壓差與流量、壓差開方根與流量的變化趨勢一致,但不同流體介質(zhì)對應(yīng)的k系數(shù)卻相差很大。

根據(jù)三種氣體介質(zhì)的分子量分別為18(H20)、29(空氣)、16(CH4),與k系數(shù)的對應(yīng)關(guān)系如圖7所示;流體介質(zhì)的分子量越大,h系數(shù)越小;隨著分子量的增大、h:系數(shù)逐漸減小。

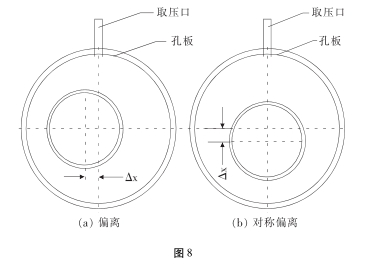

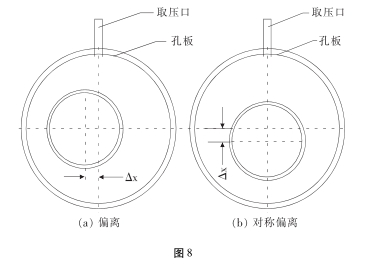

3.4孔板對中性對k系數(shù)的影響

本文孔板對中性是指在安裝孔板或?qū)嶒炇覚z定孔板時,孔板孔口的中心線與管道中心線--致程度,將上述中心線的偏離距離作為試驗因子;如圖8所示,偏離分為對稱偏離(DCPL)和偏離(PL)兩種;分別取偏離距離△x為5mm、10mm、15mm.20mm,楔角為45°,介質(zhì)為空氣進行仿真實驗等。

如圖9所示,仿真結(jié)果顯示:不論哪種偏離情況壓差與流量的關(guān)系曲線(變化趨勢)是一致的,且?guī)缀跏侵睾系?并隨著流量的不斷增大,壓差也不斷成增大趨勢;根據(jù)3.3中流量值xi與壓差開方根yi存在線性關(guān)系,得出不同偏離情況下對應(yīng)的k系數(shù),對稱偏離的情況下,隨著偏離程度的增大h系數(shù)呈增大趨勢;相較于對稱偏離,偏離程度的大小對h系數(shù)的影響不穩(wěn)定,先增大后減小再增大波浪線上升的趨勢,沒有嚴格的規(guī)律而言;因此,在使用或檢定孔板流量計時,--定要保證對中性,這樣檢出來的數(shù)據(jù)才有意義。

4結(jié)論

通過建模進行仿真實驗得出以下結(jié)論:

(1)分析了孔板流量計的結(jié)構(gòu),其工作原理屬差壓流量計范疇,推導出流量值xi與壓差開方根yi之間存在線性關(guān)系,且通過原點。

(2)完成對孔板流量計瞬態(tài)分析,得出“壓差-流量點”、“壓差開方根-流量點”的擬合方程,根據(jù).流量值xi與壓差開方根yi的線性關(guān)系,通過自定義設(shè)置截距為0,得出h系數(shù)。

(3)不同楔角φ對h系數(shù)、壓差差值的影響:楔.角30°、40°、45°、50°、60°對應(yīng)的系數(shù)k分別為:24.53.24.645、24.533、24.274、24.265;不論楔角是哪一種情況,在50m³/h以內(nèi)的流量下,差值基本一致,且均接近于0;隨著流量的逐漸增大,壓差差值呈增大的趨勢。

(4)氣態(tài)水、空氣、甲烷等三種氣體作為流體介質(zhì)對應(yīng)的系數(shù)k分別為31.407、24.533.33.304;且流體介質(zhì)的分子量越大,k系數(shù)越小;隨著分子量的增大.h系數(shù)逐漸減小。

(5)不論哪種偏離情況,壓差與流量的關(guān)系曲線(變化趨勢)是一.致的,且?guī)缀跏侵睾系模㈦S著流量的不斷增大,壓差也不斷成增大趨勢;但在對稱偏離的情況下,隨著偏離程度的增大k系數(shù)呈增大趨勢;相較于對稱偏離,偏離程度的大小對h系數(shù)的影響不穩(wěn)定,先增大后減小再增大波浪線上升的趨勢,沒有嚴格的規(guī)律而言。

綜上所述,在設(shè)計孔板流量計時,一定要考慮流量范圍及楔角大小的選擇兩個重要因素;在使用時,-定要保證對中性,這樣得出的數(shù)據(jù)才有意義。另外,在對孔板流量計(差壓流量計)進行檢測時,出.具證書一定要給出檢定介質(zhì),用戶在使用時,一定要注意檢定用介質(zhì)與實際流體介質(zhì)的差別,適時進行修正,才能保證流量計的性能準確結(jié)算科學,以免帶來不必要的麻煩等。

本文來源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!