摘要:在三聚氯氰生產(chǎn)過程中,需正確地測(cè)量進(jìn)聚合反應(yīng)器的氯化氰單體的流量。介紹了常用的測(cè)量?jī)x表及存在的不足,針對(duì)氯化氰單體流量測(cè)量時(shí),存在的結(jié)晶和結(jié)垢物堆積問題,提出一種耐腐蝕抗結(jié)晶彎管流量計(jì)的方案。闡述了該流量計(jì)測(cè)量原理、影響測(cè)量補(bǔ)償問題以及儀表安裝注意事項(xiàng)。實(shí)際應(yīng)用表明:該流量計(jì)具有耐腐蝕性、抗結(jié)晶能力,穩(wěn)定性好、可靠性高等特點(diǎn),能夠適應(yīng)嚴(yán)酷的工藝條件,滿足生產(chǎn)要求。對(duì)于與氯化氰氣體具有相似特性的介質(zhì),有借鑒意義。

三聚氯氰是一種重要的精細(xì)化工產(chǎn)品,具有廣泛的用途,主要用作農(nóng)藥工業(yè)的中間體,是活性染料的原料。在三聚氯氰生產(chǎn)過程中,需要正確地測(cè)量進(jìn)聚合反應(yīng)器的氯化氰單體的流量。氯化氰流量的測(cè)量難度在于介質(zhì)遇水分解為鹽酸,具有腐蝕性。該介質(zhì)沸點(diǎn)較低,而且與熔點(diǎn)靠得很近,極易液化和結(jié)晶而堵塞流量傳感器差壓信號(hào)傳輸通道甚至堵塞節(jié)流件本身。在工藝流程中,進(jìn)入反應(yīng)器的氯化氰的溫度需嚴(yán)格控制在環(huán)境溫度以上的適當(dāng)數(shù)值,氣體處于過熱狀態(tài)。但在寒冷冬季,管道自然散熱以及一些其他因素會(huì)使某些部位的氣體低于最佳溫度。如果流程短時(shí)停車,則會(huì)使局部溫度進(jìn)人飽和狀態(tài),甚至.使氯化氰結(jié)為固體,粘附在儀表及管道內(nèi)壁等部位,影響流量測(cè)量。

氯化氰氣體物性很特殊,在大氣壓力條件下,溫度為13.1°C就凝結(jié)為液體,溫度低于6.5°C就結(jié)晶,因此,操作時(shí)須時(shí)刻注意溫度的變化。

1腐蝕性介質(zhì)流量測(cè)量現(xiàn)狀

1.1現(xiàn)有儀表測(cè)量腐蝕性介質(zhì)的不足

解決腐蝕性介質(zhì)對(duì)儀表的腐蝕的方法,幾十年來一直成為很多課題”。對(duì)于腐蝕性氣體的流量測(cè)量,常年以來一直采用標(biāo)準(zhǔn)孔板,但是早期的差壓變送器,還沒有解決耐強(qiáng)腐蝕問題,儀表用戶只能采用隔離液將差壓變送器的敏感元件與腐蝕性介質(zhì)隔開。該方法存在風(fēng)險(xiǎn),由于操作失當(dāng)或隔離液泄漏導(dǎo)致隔離液損失,進(jìn)而引發(fā)測(cè)量誤差,甚至引起腐蝕性介質(zhì)侵入變送器,以致儀表?yè)p壞。

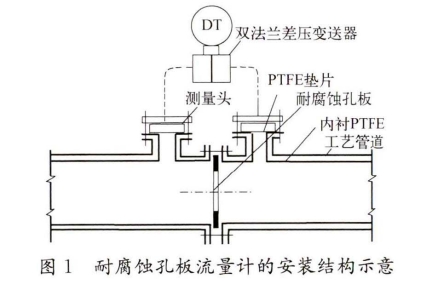

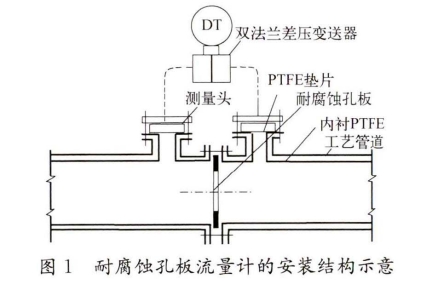

自從鉭膜片、法蘭膜片隔離式差壓變送器、壓力變送器使用后,大多已放棄用隔離液防腐蝕的方法,而采用既有效又可靠的鉭膜片隔離的方法”。例如在三聚氯氰過程中,采用內(nèi)襯聚四氟乙烯(PTFE)管道,流量測(cè)量方案是在內(nèi)襯PTFE法蘭之間,夾上一片哈氏C材質(zhì)的標(biāo)準(zhǔn)孔板,在孔板前后的管道上,預(yù)留好DN50(或DN80)法蘭管口,然后安裝法蘭膜片(鉭膜片)隔離式差壓變送器即可。壓力測(cè)量方法與差壓測(cè)量相似,但是運(yùn)行結(jié)果表明,該方法對(duì)于測(cè)量氯化氰流量有一些不足。因?yàn)槭褂靡欢螘r(shí)間后,在孔板前后的邊緣處以及差壓變送器的膜片上會(huì)結(jié)滿晶體和自聚固態(tài)物質(zhì),所以造成無法使用。耐腐蝕孔板流量計(jì)的安裝結(jié)構(gòu)如圖1所示。

經(jīng)分析,自聚物堆積堵塞的原因是孔板等死角處流體流速太低,給黏稠的固態(tài)物質(zhì)的沉積創(chuàng)造了條件。而隔離膜片表面結(jié)晶,則是因?yàn)樽兯停鳒y(cè)量頭是一個(gè)尺寸較大的金屬塊,而且被置于法蘭管口處,環(huán)境溫度較低時(shí)膜片溫度太低,容易造成結(jié)晶。

為了改變孔板前后聚積結(jié)晶物的問題,曾經(jīng)試用楔形流量計(jì)來測(cè)量腐蝕性介質(zhì)流量。死角的聚積物狀況雖比孔板方法好一些,但是仍然存在的。隨應(yīng)用時(shí)間的延長(zhǎng),結(jié)晶物堆積仍然很嚴(yán)重,因此也不能長(zhǎng)時(shí)間使用。

1.2聚積物對(duì)流量測(cè)量的影響

安裝在工藝管道上的孔板節(jié)流裝置、楔形流量傳感器以及法蘭膜片隔離式差壓變送器測(cè)量頭,在工況條件下使用一段時(shí)間后,就會(huì)在法蘭膜片上積滿結(jié)晶體及自聚生成污垢,在所有的邊緣處,也都堆積了聚積物,使流體的流路偏離了正確的軌跡,從而導(dǎo)致傳感器的流量系數(shù)發(fā)生變化,產(chǎn)生測(cè)量誤差。因?yàn)榉ㄌm膜片積滿結(jié)晶體和污垢后,就失去了壓力傳遞的靈敏度,以致在結(jié)垢初期,表現(xiàn)為流量示值的漂移,隨著結(jié)垢程度的加重,流量計(jì)顯示的流量值完全不隨管道內(nèi)流體流量的變化而變化。這些結(jié)晶體雖然從儀表維修的角度可以想辦法清除,但是有兩個(gè)困難:一是邊緣處很難清理干凈;二是隔離膜片太薄,大約只有100μm,又布滿環(huán)形波紋,清理時(shí)易變形損壞。所以,上述測(cè)量?jī)x表因維修難度大而棄之不用。

2耐腐蝕抗結(jié)晶彎管流量計(jì)的研發(fā)

因?yàn)榱髁繙y(cè)量的多樣性和流體的復(fù)雜性,一.直以來流量測(cè)量都是一個(gè)業(yè)界難題。耐腐蝕抗結(jié)晶彎管流量計(jì)就是針對(duì)復(fù)雜流體而研發(fā)的。

2.1彎管流量計(jì)工作原理

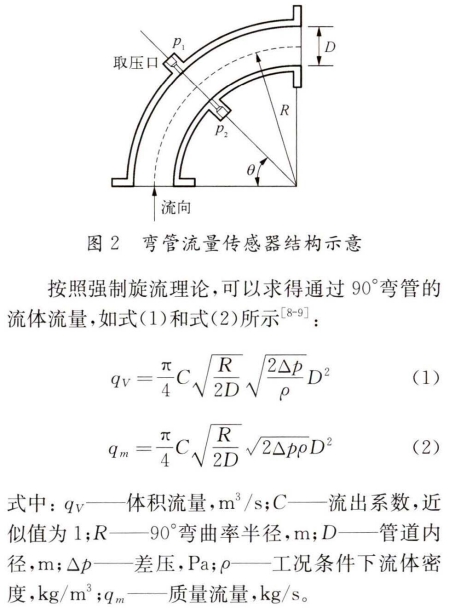

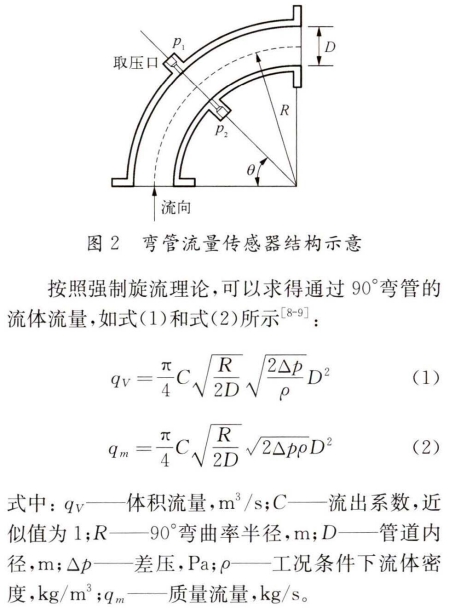

彎管流量計(jì)由一個(gè)90°彎管(傳感器)和差壓變送器等組成,結(jié)構(gòu)如圖2所示。彎管流量計(jì)是利用流體流過90彎管時(shí),由于受到角加速度的作用而產(chǎn)生離心力,使彎管的外側(cè)管壁壓力p:增加,從而與彎管的內(nèi)側(cè)管壁壓力p2之間形成壓差△p,壓差的平方根與流量成正比。

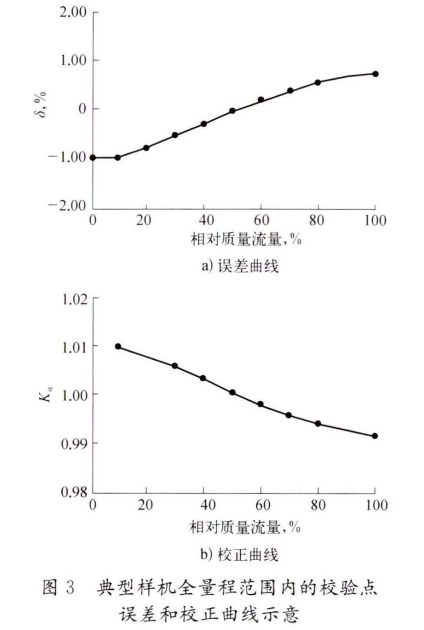

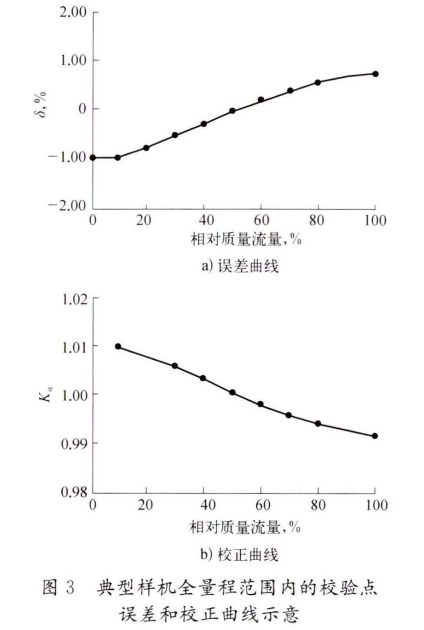

在式(1)和式(2)中,由于R和D的實(shí)際值與名義值之間都有一-定偏差,取壓孔位置與理想位置之間也會(huì)有微小的偏差,所以,如果不經(jīng)實(shí)流標(biāo)定,只能得到約4%的不確定度,。為此,儀表出庫(kù)之前,必須做實(shí)流標(biāo)定得到流量系數(shù)α的值,如式(3)所示:

儀表廠商給出標(biāo)定時(shí)使用的R和D,則根據(jù)測(cè)量到的△p和ρ,α就可計(jì)算得到qv或qm。

2.2溫度和壓力影響的補(bǔ)償

從式(1)和式(2)可知,流量示值都與ρ成對(duì)應(yīng)的函數(shù)關(guān)系,而當(dāng)被測(cè)流體為氣體時(shí),ρ又與工況條件下的流體溫度、壓力成對(duì)應(yīng)的函數(shù)關(guān)系。在壓力較低時(shí),一般可用理想氣體方程描述,如式(4)所示:

式中:ρf一實(shí)際工況下氣體密度,kg/m3;pf一實(shí)際工況下流體絕對(duì)壓力,MPa;pn一標(biāo)準(zhǔn)狀態(tài)下流體絕對(duì)壓力,MPa,取值為0.101325MPa;Tn一標(biāo)準(zhǔn)狀態(tài)下熱力學(xué)溫度,K,取值為293.15K;TF一實(shí)際工況下熱力學(xué)溫度,K;ρn一標(biāo)準(zhǔn)狀態(tài)下氣體密度,kg/m3。

在工況條件下,應(yīng)用式(4)補(bǔ)償被測(cè)氣體溫度、壓力變化引起氣體密度變化對(duì)流量測(cè)量結(jié)果的影響。溫度一般用鉑熱電阻溫度傳感器測(cè)量,壓力由壓力變送器測(cè)量,由于該傳感器、變送器般與被測(cè)流體接觸,所以必須解決耐腐蝕和防堵的問題。

2.3雷諾數(shù)補(bǔ)償

在式(3)中,a不僅與彎管流量傳感器的幾何尺寸有關(guān),還與C有關(guān)。而C并不是一個(gè)真正的常數(shù),其數(shù)值要受到測(cè)量管內(nèi)流體雷諾數(shù)(Rep)的影響,所有的差壓流量計(jì)都存在這種影響,而且影響的程度各不相同。在流量計(jì)流量測(cè)量范圍內(nèi),Rep又是變化的,所以必須對(duì)全量程范圍內(nèi)的ReD.變化進(jìn)行在線補(bǔ)償,才能保證流量測(cè)量的JIGNDU。標(biāo)準(zhǔn)GB/T2624.2--2006《用安裝在圓形截面管道中的差壓裝置測(cè)量滿管流體流量》中,給出了標(biāo)準(zhǔn)差壓流量計(jì)C=ƒ(ReD)表達(dá)式。但是彎管流量計(jì)屬于非標(biāo)準(zhǔn)差壓流量計(jì),沒有現(xiàn)成的補(bǔ)償模型,所以必須另想解決方法。

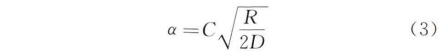

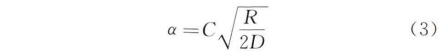

解決該問題有兩種方案:一種是通過大量實(shí)驗(yàn)獲得數(shù)據(jù)自行建模;另一種是整機(jī)校驗(yàn)后,對(duì)各試驗(yàn)點(diǎn)的示值誤差用折線法逐點(diǎn)校正,從而保證整套流量計(jì)精準(zhǔn)可靠。

在兩種方案中,第一種方案要投入大量的人力和財(cái)力,而且解決的是局部問題,解決之后,由于其他因素的影響,整套流量計(jì)的誤差有可能較大;而第二種方案由于非標(biāo)準(zhǔn)流量計(jì)總是需要實(shí)流標(biāo)定這道工序,則在校驗(yàn)得到各試驗(yàn)點(diǎn)誤差后,用折線法進(jìn)行在線校正,既不增加成本又直觀明了,整套流量計(jì)準(zhǔn)確度又更有保證。采用的是第二種方案,用10段折線法實(shí)現(xiàn)ReD影響校正。典型樣機(jī)全量程范圍內(nèi)的校驗(yàn)點(diǎn)誤差和校正曲線如圖3所示。

實(shí)驗(yàn)表明,當(dāng)Rep≥7X103時(shí),a具有較高的線性度。如果具體的測(cè)量對(duì)象由于管內(nèi)氣體流速太低導(dǎo)致Rep太小,則可適當(dāng)縮小管徑,使ReD增大。

典型彎管流量計(jì)在空氣流量標(biāo)準(zhǔn)裝置上的校驗(yàn)記錄見表1所列。由表1可知,當(dāng)儀表在配套校驗(yàn)后配套使用的條件下,能得到±1.5%的準(zhǔn)確度,甚至更高。

2.4密度差異的處理

在氣體流量測(cè)量過程中,被測(cè)氣體的種類很.多,氣體的性質(zhì)差異也很大,其中對(duì)測(cè)量準(zhǔn)確度影響最大的是氣體密度。在流量計(jì)做實(shí)流校驗(yàn)或校準(zhǔn)時(shí),一般流量標(biāo)準(zhǔn)裝置除了空氣介質(zhì)之外,還有天然氣。那么就出現(xiàn)了一個(gè)問題:在空氣流量標(biāo)準(zhǔn)裝置上校準(zhǔn)合格的流量計(jì),用來測(cè)量氯化氰流量是否準(zhǔn)確?要回答該問題需要借助式(2),從上述的原理分析,用同一套彎管流量計(jì)測(cè)量不同種類的氣體,由于物性的差異,將會(huì)使式(2)中的C和ρ有變化,其中對(duì)C的影響是微小的,可予以忽略,而ρ的變化對(duì)測(cè)量結(jié)果的影響不能忽略,可用式(5)予以換算。

式中:qmmax一實(shí)際使用介質(zhì)對(duì)應(yīng)的流量上限,kg/s;ρd一設(shè)計(jì)工況條件下介質(zhì)密度,kg/m3;ρ'一設(shè)計(jì)工況條件下校準(zhǔn)介質(zhì)密度,kg/m3;q'mmax校準(zhǔn)介質(zhì)對(duì)應(yīng)的流量上限,kg/s。

以某臺(tái)氯化氰流量計(jì)校準(zhǔn)為例:qmmax=604kg/h,常用工況下表壓為p1=10kPa,溫度t=45°C,對(duì)應(yīng)的ρd=2.7820kg/m3,由于干空氣在該工況條件下,ρ'=1.2198kg/m3,所以在空氣流量標(biāo)準(zhǔn)裝置上校準(zhǔn),流量上限q'mmax=400kg/h。

2.5取壓口的設(shè)計(jì)與耐腐蝕問題的解決

根據(jù)GB/T2624.1--2006《用安裝在圓形截面管道中的差壓裝置測(cè)量滿管流體流量第1部分:一般原理和要求》中,對(duì)差壓式流量傳感器的差壓信號(hào)取壓孔作了下述規(guī)定:形狀呈圓形,不得有毛邊和卷口。取壓孔直徑應(yīng)小于管道內(nèi)徑的0.13倍,孔徑太大,在流體流過取壓孔時(shí)容易產(chǎn)生渦流而引起差壓測(cè)量誤差,而孔徑太小,對(duì)于耐腐蝕彎管流量傳感器來說,又使噴塑施工產(chǎn)生困難,因此設(shè)計(jì)時(shí)應(yīng)在執(zhí)行標(biāo)準(zhǔn)的同時(shí)兼顧可行性。

對(duì)于噴塑管上的取壓孔,需要關(guān)注的是噴塑層的厚度及均勻性,如果金屬孔存在90°銳緣,則在銳緣處形成的PTFE保護(hù)層就會(huì)很薄,而且附著得不夠牢固,使用時(shí)間久后容易破損。為了解決該問題,金屬管圓筒形開孔與管道內(nèi)外壁相交處,加工成90°圓弧,圓弧的曲率半徑應(yīng)盡可能大。取壓孔的噴塑層要求厚度均勻,而且延伸到管道外壁足夠的距離。

為解決取壓孔與PTFE管的連接問題,設(shè)計(jì)了一個(gè)用PTFE棒材加工而成特殊的連接頭,再用金屬壓板壓在取壓孔上,PTFE導(dǎo)壓管經(jīng)管口翻邊后與取壓孔相連。在壓力為0.6MPa,常溫條件下,該連接方式能長(zhǎng)期工作。

2.6傳感器及相關(guān)設(shè)備配件的配置

傳感器、差壓變送器在設(shè)計(jì)中相關(guān)配置及要求如下:

1)90°彎管采用316L不銹鋼材質(zhì),即使沒有氟塑料噴涂層的保護(hù),也可耐受絕大多數(shù)腐蝕性介質(zhì)的腐蝕。由于流路合理,沒有死角,而且可以認(rèn)為90°彎管的溫度與流體溫度基本一致,所以不會(huì)結(jié)晶。

2)彎管內(nèi)壁、連接法蘭的密封面,以及差壓信號(hào)取壓孔,均噴涂新型氟塑料。由于氟塑料表面光滑,所以不會(huì)有自聚物沉積。

3)采用PTFE導(dǎo)管傳送差壓信號(hào)。

4)智能差壓變送器內(nèi)與腐蝕性介質(zhì)接觸的部件,均采用耐腐蝕材料制成。

5)為防止易結(jié)晶介質(zhì)在差壓信號(hào)管內(nèi)結(jié)晶、自聚,差壓變送器高低壓室及差壓信號(hào)管內(nèi),均采用氮?dú)膺B續(xù)吹掃,氮?dú)怏w積流量為3mL/min。而且短時(shí)間停止吹氣時(shí)導(dǎo)壓管也不會(huì)堵塞。

6)為防止彎管傳感器管內(nèi)壁結(jié)晶,采用管外伴熱保溫。

7)如果彎管傳感器內(nèi)壁萬(wàn)一結(jié)晶、自聚時(shí),為了便于拆開清洗,傳感器采用法蘭連接。

8)壓力變送器經(jīng)特殊設(shè)計(jì)的連接頭,安裝在差壓變送器正壓室的排液口上。

9)為了徹底解決腐蝕性介質(zhì)對(duì)溫度傳感器保護(hù)套管的腐蝕問題,采用鎧裝鉑熱電阻管外安裝方法口,并在安裝完畢用發(fā)泡劑噴射法形成保溫層。

3安裝注意事項(xiàng)

3.1變送器的安裝

配套的差壓變送器、壓力變送器和吹氣裝置需組裝在不銹鋼保護(hù)箱內(nèi),保護(hù)箱安裝在距傳感器不遠(yuǎn)的地方。變送器應(yīng)安裝在保護(hù)箱內(nèi),目的是消除日曬和雨淋引起的零點(diǎn)漂移。如果露天安裝,由于差壓測(cè)量采用的是微差壓變送器,差壓膜盒靈敏度高,在不同的時(shí)間,陽(yáng)光照射在膜盒的不;同部位,使之受熱不均勻,極易引起零點(diǎn)漂移。同樣的道理,雨淋也會(huì)引起零點(diǎn)漂移。

3.2電伴熱的應(yīng)用

設(shè)置電伴熱的目的是彌補(bǔ)彎管流量傳感器因自然散熱引起的熱量損失,免除彎管內(nèi)壁結(jié)晶的擔(dān)憂。如果確定需要電伴熱,就須在彎管處實(shí)施絕熱保溫;如果實(shí)踐證明彎管內(nèi)不會(huì)結(jié)晶,則無需設(shè)置通電伴熱。

4儀表在現(xiàn)場(chǎng)使用情況

耐腐蝕型彎管流量計(jì)投人使用后,流量示值穩(wěn)定,3a多以來未發(fā)生過故障,流量顯示值與工藝計(jì)算結(jié)果基本相符。后來利用停車機(jī)會(huì)拆下流量傳感器檢查,傳感器內(nèi)壁光滑如初,未發(fā)現(xiàn)有結(jié)晶物的沉積;差壓信號(hào)導(dǎo)壓管內(nèi)和差壓變送器高低壓室內(nèi)也未見結(jié)晶物。

5結(jié)束語(yǔ)

氯化氰氣體因?yàn)橐捉Y(jié)晶和自聚,使得流量測(cè)量的難度較大。采用孔板流量計(jì)、楔形流量計(jì)等測(cè)量管內(nèi)有阻流部件的流量計(jì)均無法長(zhǎng)周期運(yùn)行。應(yīng)用配備內(nèi)壁噴涂新型氟塑料的彎管流量傳感器,管外增加伴熱保溫,并用氮?dú)膺B續(xù)吹掃差壓.信號(hào)管的方法,組成耐腐蝕型彎管流量計(jì),能有效地防止介質(zhì)的結(jié)晶、自聚并耐受流體的強(qiáng)腐蝕。該流量計(jì)經(jīng)長(zhǎng)期使用表明,具有耐腐蝕性、抗結(jié)晶能力,穩(wěn)定性好,可靠性高,能夠適應(yīng)嚴(yán)酷的工藝條件,滿足生產(chǎn)要求。該測(cè)量方式可為與氯化氰氣體具有相似特性的介質(zhì)測(cè)量流量提供借鑒。

文章來源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!